Um einen Kostenvoranschlag oder weitere Informationen zu erhalten, senden Sie uns bitte so viele Angaben wie möglich über das untenstehende Formular zu.

Unser Bestellvorgang für maßgefertigte Dichtungen umfasst 6 Schritte:

Die Herstellung maßgeschneiderter Dichtungen beginnt damit, dass wir uns Ihre Anforderungen anhören.

Unsere Projektleiter sammeln:

- Ihre CAD-Zeichnungen (.dxf, .dwg),

- Ihre Referenzmuster,

- Ihre technischen Anforderungen (Material, Toleranzen, Shore-Härte),

- die Umgebung der Dichtung,

- die für Ihr Fachgebiet erforderlichen Normen,

- Ihre spezifischen Anforderungen an die Oberflächenbehandlung (Schweißen, Markieren, Schneiden, Bohren, Kleben …),

- die für Ihre Anfrage erforderlichen Mengen.

Dieser Schritt ermöglicht es uns, ein klares Lastenheft zu erstellen, um die für Ihre Anwendung am besten geeignete Dichtung zu entwickeln.

Sobald wir Ihr Projekt erhalten haben, analysiert unser technisches Vertriebsteam Ihre Anfrage und beauftragt bei Bedarf unsere Experten für Werkzeugbau mit einer gründlichen technischen Machbarkeitsanalyse. In diesem wichtigen Schritt wird die Realisierbarkeit Ihrer Anfrage unter Berücksichtigung der materiellen Einschränkungen, technischen Besonderheiten und geltenden Normen bewertet.

Sobald die Machbarkeit bestätigt ist, erstellt unser Vertriebsteam einen detaillierten, transparenten und wettbewerbsfähigen Kostenvoranschlag. Dieses Dokument berücksichtigt alle Ihre Kriterien: Produktionsmengen, vorgegebene Fristen und spezifische Anforderungen (Qualität, Oberflächen, Materialien usw.).

Unser kooperativer Ansatz zwischen der Konstruktionsabteilung und dem Vertrieb gewährleistet eine schnelle, präzise und individuelle Antwort, um Sie von der Idee bis zur Umsetzung zu begleiten.

Sobald das Angebot angenommen wurde, wird Ihre Bestellung von unserer Verwaltungsabteilung bestätigt und in unsere Werkzeug- und Produktionsplanung aufgenommen.

Wir überprüfen jedes Detail, um eine Ihren Erwartungen entsprechende Ausführung zu gewährleisten, und starten dann so schnell wie möglich mit der Produktion.

Diese Prototyping-Phase mobilisiert unsere technischen Teams und unsere integrierte Werkzeugbauwerkstatt:

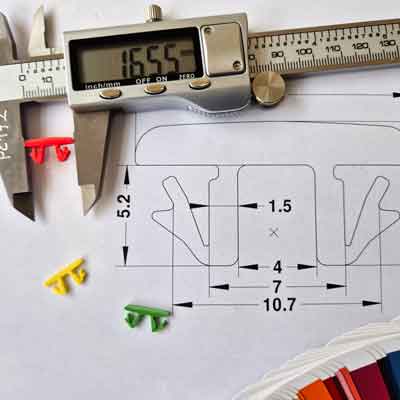

- CAD-Konstruktion des Profils.

- Interne Herstellung der Extrusionsdüse (CNC-Bearbeitung, Elektroerosionsschneiden).

- Test der Düse in der Produktionslinie durch unsere Extrusionstechniker mit Überprüfung des erhaltenen Profils.

Durchschnittliche Lieferzeit:

- 10 Tage für ein Profil aus einem Material,

- 20 Tage für ein coextrudiertes Profil (mehrere Materialien oder Farben).

Wir können uns auch zu kürzeren Lieferzeiten verpflichten.

Unsere Qualitätsabteilung überprüft sorgfältig, ob er Ihren Anforderungen entspricht: Abmessungen, mechanische Festigkeit, Oberflächenbeschaffenheit, Farbe und andere technische Kriterien.

Ein wichtiger Schritt, um vor Produktionsbeginn ein Ergebnis zu garantieren, das Ihren Erwartungen entspricht.

Ihr Prototyp wird Ihnen per Expressversand zur endgültigen Freigabe unter Ihren Einsatzbedingungen zugesandt.

Die Serienproduktion Ihrer Elastomerdichtungen beginnt nach Ihrer Freigabe:

- Unsere Extrusionstechniker stellen die Maschinen ein, um einen stabilen Prozess zu gewährleisten,

- unsere Qualitätsabteilung führt in jeder Phase strenge Kontrollen durch.

Das Extrusionsverfahren für TPE-Dichtungen basiert auf:

- Einfüllen von Prodene-Granulat in den Trichter,

- Schmelzen im Heizzylinder durch die Schnecke,

- Durchlaufen der Düse unter Druck,

- Abkühlen (unter Wasser in einem geschlossenen Kreislauf),

- Schneiden oder Aufwickeln je nach Bedarf.

Unsere TPE-Profile können einfach oder coextrudiert, aus mehreren Materialien oder in mehreren Farben hergestellt werden.

Warum sollten Sie sich für Prodex entscheiden, wenn Sie maßgeschneiderte Extrudate benötigen?

- Seit über 27 Jahren anerkannte Expertise im Bereich der Elastomerextrusion

- Integrierte Werkzeugbauwerkstatt für optimale Reaktionsfähigkeit

- Qualitätssicherung durch unsere Kontrollabteilung

- Kompletter Prozess: von der Entwicklung bis zur Serienfertigung.